مرصوف ممرات الحديقة لا تبدو جذابة فحسب ، بل تزيد أيضًا من راحة الحركة. هناك عدة طرق لوضع بلاطات الرصف بيديك. سنصف كل منهم بالتفصيل. علاوة على ذلك ، ليس من الضروري شراء البلاط في المتجر - يمكنك أيضًا صنعه بنفسك.

المحتوى:

اقرأ أيضا: مشاريع البيوت الريفية من 6-10 فدان: 120 صورة ووصف ومتطلبات | الأفكار الأكثر إثارة للاهتمام

اقرأ أيضا: مشاريع البيوت الريفية من 6-10 فدان: 120 صورة ووصف ومتطلبات | الأفكار الأكثر إثارة للاهتمام

أنواع مواد تغطية الممرات والأرصفة

ظهر هذا النوع من الطلاء لأول مرة في القرن التاسع عشر في هولندا. بدأ استخدامه بسبب نقص الحجر الطبيعي. اتضح أنها لا تبدو أقل زخرفية ، ومن حيث القوة فهي ليست أقل شأنا منها. في وقت لاحق ، ظهرت الخرسانة ، ثم البلاط المصنوع من مواد أخرى في بلدان أخرى.

أنواع بلاطات الرصف

اليوم لديها العديد من الأصناف وهي مصنوعة من:

- أسمنت: مخاليط من الأسمنت والحشو (غالبًا الرمل) والماء ؛ قادرة على تحمل الأحمال الثقيلة ، ولكن أقل زخرفة من الأنواع الأخرى

- الكلنكر المخبوز: مواد أكثر تكلفة مع أقل عدد من المسام التي يتم الحصول عليها بالحرق الحراري ؛ على عكس الخرسانة ، فهي تكاد تكون غير معرضة لتغيرات الرطوبة ودرجة الحرارة ولها قوة كبيرة ؛ لا تبلى ولا تفقد اللون

- المطاط الفتات، تم الحصول عليها في عملية إعادة تدوير الإطارات: غالبًا ما تستخدم المنتجات الجذابة المضادة للانزلاق في الملاعب والمناطق المحيطة بأحواض السباحة والمراكز الرياضية

- أرضيات: منتجات صغيرة الحجم مصنوعة من الحجر الطبيعي المعالج - الجرانيت والرخام والبازلت واللابرادوريت ؛ لديهم أعلى قوة

- قضبان خشبية وقطع المنشار ، مغلفة بطبقة مانعة للانزلاق ومشبعة بمركبات مضادة للفطريات ، على سبيل المثال ، زيت تجفيف ساخن

- بوليمر (بلاستيك): مادة غير مكلفة تتلاشى بسرعة في الشمس وتزيد من التآكل ؛ للحماية من الانزلاق المموج

بالإضافة إلى بلاط الرصف المستطيل والمربع المسارات قد يكون لها شكل مختلف وأكثر تعقيدًا ، على سبيل المثال ، في شكل موجة واسعة ، ومقاييس ، وسداسيات ، ومضلعات ، وحتى أوراق البرسيم. في مجموعة واحدة ، قد تكون هناك منتجات متعددة التكوينات في وقت واحد ، والتي يتم وضع الرسم منها في المستقبل.

أكبر طلب هو البلاط بمقاس 200-400 ملم في 140-250 ملم. سمك قياسي 30-80 مم. يتم استخدام أنحفها فقط للتمديد على المسارات ذات حركة المرور المنخفضة ، بما في ذلك في المنازل الخاصة. يتم قطع المنتجات ذات السماكة المتوسطة بساحات المدينة والأرصفة. يتم استخدام البلاط السميك في مواقف السيارات والطرق.

اقرأ أيضا: كيف تصنع أواني الزهور بيديك: خارجي ، داخلي ، معلق | مخططات خطوة بخطوة (120+ أفكار صور أصلية ومقاطع فيديو)

اقرأ أيضا: كيف تصنع أواني الزهور بيديك: خارجي ، داخلي ، معلق | مخططات خطوة بخطوة (120+ أفكار صور أصلية ومقاطع فيديو) طرق صنع البلاط الخرساني

البلاط المضغوط بالاهتزاز أكثر متانة ويستمر لفترة أطول

لا يوجد سوى ثلاث طرق رئيسية لتصنيعها:

اقرأ أيضا: كيف تصنع فناءً في البلد بيديك: مجموعة متنوعة من خيارات التصميم والديكور والترتيب (85+ أفكار للصور وفيديو)

اقرأ أيضا: كيف تصنع فناءً في البلد بيديك: مجموعة متنوعة من خيارات التصميم والديكور والترتيب (85+ أفكار للصور وفيديو)

أنواع التمدد

زرع جاف

يتم وضع ألواح الرصف بطريقتين:

- يجف على سرير رملي

- مبللة بمدافع الهاون الأسمنتية

التمدد على الأسمنت ليس متعة رخيصة. لكن تبين أن السطح ذو قوة عالية ، حتى أنه يمكن لشاحنة المرور عبره بسهولة. في المنازل الخاصة ، يكفي استخدام الطريقة الجافة. سنشرح بالتفصيل عملية وضع الملاط الأسمنتي الجاف وعلى الملاط الأسمنتي بالتفصيل في الأقسام التالية من المقالة.

اقرأ أيضا: كيف تصنع منزلًا للأطفال بيديك: من الخشب والمواد الأخرى. رسومات الأبعاد | (80 فكرة للصور وفيديو)

اقرأ أيضا: كيف تصنع منزلًا للأطفال بيديك: من الخشب والمواد الأخرى. رسومات الأبعاد | (80 فكرة للصور وفيديو) هل من الضروري استخدام نظام الصرف الصحي؟

إذا ركود الماء على المسارات ، فلن يستمتع الأشخاص الذين يمشون على طولها - سيكون احتمال الإصابة مرتفعًا جدًا. بالإضافة إلى ذلك ، عند إنشاء منطقة عمياء من ألواح الرصف ، سيتم تصريف المياه من الأسطح المجاورة للمباني تحت الأساس. لذلك ، دائمًا ما تكون المسارات مصنوعة بميل من 1-2 درجة. علاوة على ذلك ، يجب أن يتم ذلك في اتجاه أماكن تصريف المياه - الصرف.

ترتيب الصرف

يتم تركيب أنابيب الصرف كل 2-3 أمتار عبر المسار. يجب أن يتحرك الماء على طولهم عن طريق الجاذبية ، لذلك يجب أن يتم التمديد على منحدر 2-3 درجات. يمكنك أيضًا استخدام المصارف الخاصة. في الواقع ، هذا نوع خاص من البلاط على شكل مزاريب.

إذا كان الموقع جافًا ، فلن تكون هناك حاجة إلى نظام معقد من المصارف - يكفي حفر خنادق صغيرة لتصريف المياه وتعبئتها بالحصى أو الحصى ، وإخفائها بالتربة في الأعلى. في التربة المستنقعية ، ستحتاج أنظمة الصرف المعقدة إلى التثبيت. يجب إيلاء اهتمام خاص لتصريف مياه الأمطار عند وضع البلاط بالقرب من المنطقة العمياء للمباني.

اقرأ أيضا: كيف تصنع وترتب أسرة جميلة في البلد بيديك: بسيطة وطويلة وأنيقة. للزهور والخضروات. الأفكار الأصلية (أكثر من 80 صورة وفيديو)

اقرأ أيضا: كيف تصنع وترتب أسرة جميلة في البلد بيديك: بسيطة وطويلة وأنيقة. للزهور والخضروات. الأفكار الأصلية (أكثر من 80 صورة وفيديو)

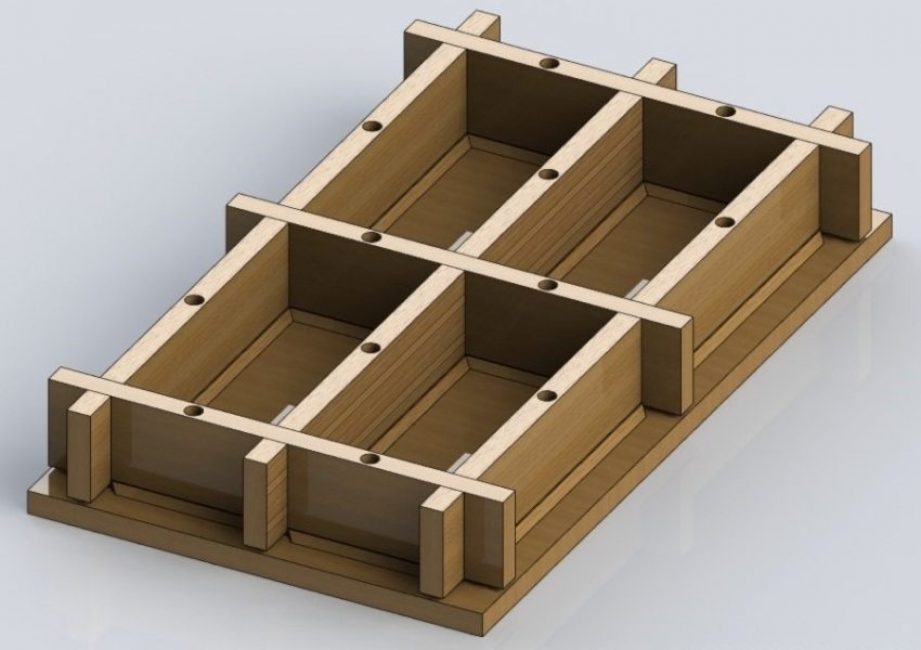

كيف تصنع قالب؟

بالنسبة لأشكال (صب الخرسانة) من ألواح الرصف ، غالبًا ما يستخدم الخشب. المنتجات المعدنية أكثر متانة - من الأسهل بكثير إزالة البلاط منها وتنظيف القالب من المحلول المجمد. يُسمح أيضًا باستخدام الجبس - ومع ذلك ، فإن هذه المادة الرخيصة هشة ، ولن تدوم هذه القوالب لفترة طويلة.

يسهل شراء منتجات الأشكال المعقدة في المتجر. المنتجات البلاستيكية أو المطاطية سهلة الاستخدام ، لكن يصعب صنعها في المنزل. من الأفضل شراء صب الخرسانة من مادة البولي يوريثين - السيليكون هش ولن يدوم طويلاً.

نموذج الصحافة

القوالب الخشبية قابلة للطي. من الأنسب استخدام نموذج بقياس 50 × 50 سم ، حيث يمكن سكب 4 بلاطات مرة واحدة. ارتفاعها القياسي 6-7 سم.

يجب ربط جميع عناصر القوالب ببعضها البعض بإحكام. خلاف ذلك ، عندما يتدفق السائل من المحلول ، ستنخفض قوة البلاط. يتم التحقق من موقع الأجزاء من خلال مستوى المبنى. يمكنك تقوية القوالب بزوايا معدنية.

يمكن لحام المقابض بقوالب معدنية على الجانبين. سيكون من الأسهل نقل المنتجات الجاهزة بالفعل إليها. لإنتاج كميات صغيرة من البلاط ، يمكن صنع القوالب من القصدير. للقيام بذلك ، يتم قصه حسب الحجم ، وإضافة بدل صغير إليه ، ولفه بقوالب خشبية. يتم تعديل صفائح القصدير بمطرقة. لا ينبغي الانتباه للمخالفات والانتفاخات. سيعطون البلاط نمطًا أصليًا فقط ويجعلونه أقل انزلاقًا. يجدر محاذاة النموذج على الجانبين فقط - وإلا فسيكون من الصعب ربط البلاط ببعضه البعض.

تُسكب منتجات الجبس في إطار خشبي مُجهز مسبقًا ، مشحم بالزيت. يتم الحشو في عدة طبقات. لتقوية الهيكل ، يتم تقويته بشكل إضافي بالأسلاك. بعد يوم واحد من التجفيف الكامل ، يتم إنزال القوالب في الماء ، ثم يتم تفكيك المنتجات النهائية وسحبها.

تصنيع القوالب

لتصنيع عدد قليل من ألواح الرصف ، يمكنك استخدام الوسائل المتاحة. يمكنك استبدال القوالب بشظايا الزجاجات البلاستيكية ، وقطع الأنابيب ، وحاويات تخزين الطعام ، والأوعية الزجاجية ، وحوامل أواني الزهور ، وعبوات الكرتون ، إلخ.

يتم الحصول على بلاط مثير للاهتمام باستخدام قوالب السيليكون ذات الأنماط المحدبة.مخصصة للخبز منتجات الحلويات.

![[تعليمات] صفح على أرضية خشبية بأيديهم: وصف كامل للعملية. مخططات التخطيط ، ما هي المواد التي يجب استخدامها (صور وفيديو) + مراجعات](https://iherb.bedbugus.biz/wp-content/uploads/2018/05/laminat-300x200.jpg) اقرأ أيضا: [تعليمات] صفح على أرضية خشبية بأيديهم: وصف كامل للعملية. مخططات التخطيط ، ما هي المواد التي يجب استخدامها (صور وفيديو) + مراجعات

اقرأ أيضا: [تعليمات] صفح على أرضية خشبية بأيديهم: وصف كامل للعملية. مخططات التخطيط ، ما هي المواد التي يجب استخدامها (صور وفيديو) + مراجعات مشغل اهتزاز محلي الصنع

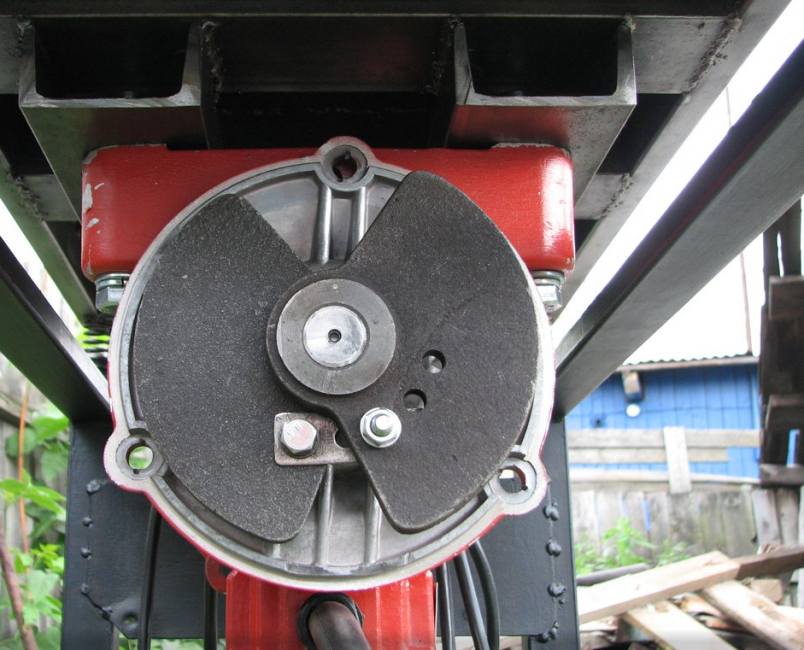

كأساس ، يمكنك أن تأخذ محركًا تقليديًا ، على سبيل المثال ، من الغسالة. ولكن سيتعين ترقيته عن طريق إضافة تجميع غريب الأطوار مع محور غير متماثل. يمكنك استخدام أي محرك آخر بقوة 0.5-0.9 كيلو واط ، على سبيل المثال ، من محطة ضخ.

محرك الغسالة

لإنشاء عدم توازن في المحرك وظهور الاهتزاز ، ما عليك سوى تحويل محور الدوران. للقيام بذلك ، يتم توصيل 2 فطائر معدنية بمحور إزاحة بمفتاح العمود.

يجب تعديل نطاق الحركة. للقيام بذلك ، يتم تحضير إحدى الفطائر في واحدة ، وفي الثانية - 3-4 فتحات (انظر الصورة) ، يتم من خلالها ربطها ببعضها البعض باستخدام شريط معدني 2x6 سم ومسامير.

تعديل عدم التوازن

أولاً ، مسافة 38.5 مم بين فتحات الفطائر. لقياس سعة التذبذب ، يتم توصيل قلم رصاص بالمنصة بشريط لاصق ، لرسم منحنى. إذا كانت السعة غير كافية ، تزداد المسافة بين الفطائر. يرجى ملاحظة أن الاهتزاز يجب أن يكون متجانسًا ، وإلا فسيتم ضغط خليط الأسمنت في هزات وتفكيك.

اقرأ أيضا: الأثاث والمنتجات الخشبية الأخرى افعلها بنفسك: رسومات المقاعد والطاولات والأراجيح ومنازل الطيور والأدوات المنزلية الأخرى (أكثر من 85 صورة وفيديو)

اقرأ أيضا: الأثاث والمنتجات الخشبية الأخرى افعلها بنفسك: رسومات المقاعد والطاولات والأراجيح ومنازل الطيور والأدوات المنزلية الأخرى (أكثر من 85 صورة وفيديو) صنع طاولة تهتز

طاولة اهتزاز محلية الصنع

إذا كنت تأخذ ملاطًا أسمنتيًا وتسكبه ببساطة في قالب ثم جففه ، فلن تحصل على منتجات عالية الجودة. في تصنيع بلاطات الرصف بدون طاولة اهتزاز ، بسبب المسامية العالية للمنتج ، تحت تأثير الرطوبة وتغيرات درجة الحرارة ، سوف تتكسر بشكل أسرع.

يمكنك إزالة فجوات الهواء بين طبقات الأسمنت وضغط المحلول باستخدام معدات اهتزاز خاصة - طاولة اهتزاز. يمكن أن يكون من نوعين:

- صب: لختم الجص في البلاط

- حل: تستخدم لاستخراج (خروج) المنتجات من القوالب

ظاهريا ، لا يمكن تمييزها. يكمن الاختلاف فقط في وجود فوهات بها ثقوب على منتجات التشكيل ، والتي يتم إرفاق النموذج عليها.يجب أن يكون اتجاه اهتزاز طاولة اهتزاز التشكيل أفقيًا فقط.

طاولة تهتز ، منظر سفلي

يجب أن تتكون منضدة الاهتزاز من الأجزاء التالية:

- طاولة انزلاق الصلب

- لوحات التحكم

- محرك غير متوازن (محور غير متماثل) ؛ تحدثنا عن طريقة تصنيعها أعلى قليلاً

لذلك ، فإن عملية تصنيع طاولة اهتزاز لضغط بلاطات الرصف على مراحل:

- أبعاده القياسية هي 1x2 م ، ويمكنك أن تجعله أصغر قليلاً من 0.8x1.6 م. الأبعاد الكبيرة جدًا غير مرغوب فيها - بسبب الحمل الزائد ، يمكن أن يفشل المحرك بسرعة.

- يتم تحديد الارتفاع بشكل فردي حسب ارتفاع الشخص. في المتوسط ، جنبًا إلى جنب مع منصة محملة بنابض ، يبلغ طولها 0.9 متر.

- إطار الطاولة ملحوم بزوايا معدنية أو أنبوب دائري. من الأسهل بكثير تثبيت الينابيع على الأنابيب.

- لتصنيع المقاعد الزنبركية ، يتم لحام أقسام الأنابيب في الأعمدة الجانبية للإطار. يجب أن تكون أبعادها بحيث يمكن أن تدخلها الينابيع في 2-4 لفات. يمكن لحام الينابيع ببساطة في الزوايا المعدنية.

- في بعض الأحيان يتم استبدال الينابيع بحلقات الحزام التي يتم توصيل اللوحة العلوية بها. يتم تعليق هذه الحلقات على قضبان ملحومة في زوايا الهيكل. ومع ذلك ، فإن هذا التصميم أقل موثوقية.

- لتقوية الدعامات ، يمكنك لحام العارضة - أدوات التقوية.

- غطاء المنصة قابل للإزالة.

- منصة الاهتزاز مثبتة على الإطار بمساعدة الينابيع.

- يتم توصيل الهزاز (المحرك) بمشابك في الجزء السفلي من اللوحة أو يتم تثبيته أولاً على منصة معدنية ، ثم يتم تثبيته على براغي غاطسة.

- حماية الهيكل عن طريق تأريض طاولة الاهتزاز. من المستحسن أيضًا تثبيت مفتاح RCD أمام سلك الطاقة.

- لضمان الاهتزاز ، يتم توصيل المحرك بعمود متصل بأسفل الطاولة بواسطة محمل غريب الأطوار.

- لتركيب المقبس والتبديل ، من الضروري لحام لوحة معدنية بأحد الأجزاء الجانبية للإطار.

- بعد الانتهاء من تصنيع البلاط ، يمكن استخدام المنصة الاهتزازية كسطح منضدة لآلة دائرية.

إذا قررت ألا تهتم بصنع طاولة اهتزاز ، يمكنك ببساطة شرائها. تكلفة هذه المعدات تتراوح من 12 إلى 55 ألف روبل.

اقرأ أيضا: بناء وترتيب مطبخ صيفي في البلد بأيديهم: المشاريع والتصميم والجهاز مع الشواء والشواء (60+ صور وفيديو) + التعليقات

اقرأ أيضا: بناء وترتيب مطبخ صيفي في البلد بأيديهم: المشاريع والتصميم والجهاز مع الشواء والشواء (60+ صور وفيديو) + التعليقات صنع البلاط في المنزل خطوة بخطوة

بالطبع ، عملية تصنيعها شاقة للغاية وتستغرق وقتًا طويلاً. ولكن ، إذا كنت لا تحب الأشياء القياسية وترغب في العمل بيديك ، فيمكنك توفير مبلغ لا بأس به إذا كنت تصنع ألواح الرصف بيديك.

الأدوات والمواد المطلوبة

هناك حاجة إلى خلاطة خرسانية إذا كنت بحاجة إلى عمل عدد كبير من البلاط

لصنع البلاط سوف تحتاج:

- قالب للصب: يمكنك صنعها بنفسك من الخشب والمعدن والجص

- طاولة اهتزازية توفر ضغطًا شاملاً وضغطًا تدريجيًا للخرسانة ، مما يجعلها أكثر كثافة وتوحيدًا

- بالنسبة لعدد كبير من المنتجات ، من الأفضل شراء أو استئجار خلاطة خرسانية: سيتم خلط الحل الموجود فيها بشكل متساوٍ ، وستصبح المنتجات ذات جودة أفضل ؛ إذا كنت بحاجة إلى القليل من البلاط ، يمكنك تحضير المحلول في حمام قديم عادي أو أي حاوية كبيرة أخرى

- منصات نقالة لتخزين المنتجات وتجفيفها: لا ينصح بتكديسها مباشرة على الأرض المكشوفة

من الأفضل أن تأخذ الأسمنت M500.لا تزال العلامة التجارية M400 ، التي أوصى بها بعض الخبراء ، لا تستحق الاستخدام. بعد كل شيء ، إذا كنت تلتزم بالمعايير المعتمدة مرة واحدة في اتحاد الجمهوريات الاشتراكية السوفياتية ، فإن معظم أسمنت M400 "التجاري" اليوم يتوافق من حيث الجودة مع العلامة التجارية M300.

يجب أخذ الرمل جافًا ومنخله بعناية. يجب ألا تحتوي على شوائب من الطين والأعشاب والأوراق والحجارة. خلاف ذلك ، سوف يؤثر ذلك على جودة البلاط.

استخدم الماء النظيف فقط. لن يعمل السائل الراكد ذو الرائحة الكريهة من براميل الري مع خليط من القمامة.

إنتاج بلاطات الرصف على مراحل

يمكن طباعة أي نمط أعلى البلاط

لذلك ، تعليمات خطوة بخطوة لتصنيع ألواح الرصف:

- عند استخدام الأسمنت M500 ، يتم خلطه بالرمل بنسبة 1: 3. يجب أن يتم ذلك جافًا. وبالتالي ، سوف يختلط الخليط بشكل متساوٍ. يضاف الماء في وقت لاحق.

- شراء الاسمنت فقط من الشركات المصنعة الموثوقة. إذا بدأت المنتجات في الانهيار ، فمن المرجح أن هذا ليس انتهاكًا للتكنولوجيا ، ولكنه اسمنت سيء. إذا كنت تشك في جودتها ، فاشترِ كمية صغيرة أولاً واصنع منها بضع قطع اختبار.

- لاحظ لون الأسمنت. لا ينبغي أن يكون مظلمًا جدًا وله صبغة مستنقع. الاسمنت القياسي له صبغة رمادية فقط. كما لا ينبغي أن تكون متكتلة. هذا يعني أن التخزين تم في رطوبة عالية أو أن مدة الصلاحية قد انتهت بالفعل.

- لزيادة قوة المنتجات ، أضف مادة ملدنة ومضافات مانعة لتسرب المياه إلى المحلول. بالإضافة إلى ذلك ، يمكنك تقوية البلاط بكمية صغيرة من الألياف الزجاجية.

- في بعض الأحيان يتم إضافة الحجر المكسر من الكسور الصغيرة إلى المحلول (ستكون النسب في هذه الحالة 1: 3: 1). لكن يتفق معظم الخبراء على أن هذا يقلل من قوة المنتجات.

- اجعل قوام المحلول عجينيًا - لا ينبغي أن يكون سائلًا جدًا ولا ينزلق عن المجرفة. من الصعب حساب كمية الماء بالضبط - فبعد كل شيء ، تختلف رطوبة الرمل والأسمنت. لذلك ، يجب اختيار الاتساق تجريبيًا.

- قبل صب المحلول في القالب ، يجب تشحيمه. لهذه الأغراض ، يمكنك استخدام أي زيت نباتي أو محاليل صابون. توجد أيضًا مواد تشحيم خاصة يمكن شراؤها من متاجر الأجهزة. يتم استخدام العمل بحذر - فهو يترك بقع داكنة على سطح المسار.

- بعد ملء القالب بالمحلول ، من الضروري ثقبه حتى لا تترك فراغات فيه. للتخلص منهم ، يمكن أيضًا اهتزاز النموذج يدويًا. لا جدوى من تجانس الجزء العلوي تمامًا - هذا الجانب سوف يجاور الأرض. إذا كان هناك تفاوت ، فلن يلتصق البلاط بالسطح إلا بشكل أفضل عند وضعه.

- في تصنيع المنتجات الكبيرة (بما في ذلك الحدود) ، من المستحسن تقويتها بالتعزيز - قطع صغيرة من المعدن أو شبكة معدنية. بالنسبة للأشياء الصغيرة ، يمكنك استخدام قطع من الأسلاك. في هذه الحالة ، سيصبحون أقوى ويستمرون لفترة أطول.

- تعتمد مدة الاهتزاز المستمر على كتلة وأبعاد المنتجات. في المتوسط ، تتراوح من 1.5 إلى 2 دقيقة.

- لكي تصبح المنتجات متساوية في السُمك (وهذه هي المشكلة الرئيسية للقوالب ، عندما يكون البلاط أرق في أحد طرفيه عن الطرف الآخر) ، تأكد من فتح القالب أثناء الاهتزاز.

- تتم إزالة البلاط من القوالب فقط بعد أن يصلب المحلول في يوم واحد.

- يتم تكديس النماذج النهائية. يجب ألا يحتوي كل صف على أكثر من 15 قطعة. قبل التخزين ، يتم تغليف كل منتج بغلاف بلاستيكي. البلاط المغلف بهذه الطريقة سوف "يبخر" ويكتسب القوة. يمكنك طيها على ألواح من الفولاذ المقاوم للصدأ - سيكون من الأسهل إزالة المنتجات التي لا تزال نصف رطبة.

- جفف البلاط تحت مظلة حتى لا تسقط عليه أشعة الشمس المباشرة.

- سيكون من الممكن العمل معها ووضعها بعد شهر فقط ، عندما تكتسب الخرسانة قوة كاملة.

- تصنع الحدود بطريقة مماثلة. لن يكون صنع قوالب بأحجام مناسبة لهم أمرًا صعبًا.

اقرأ أيضا: نصنع أسرة عمودية بأيدينا: أفضل الأفكار لعام 2018. للخضروات والتوت والأعشاب والزهور (65+ صور وفيديو) + التعليقات

اقرأ أيضا: نصنع أسرة عمودية بأيدينا: أفضل الأفكار لعام 2018. للخضروات والتوت والأعشاب والزهور (65+ صور وفيديو) + التعليقات وضع جاف على سرير رملي

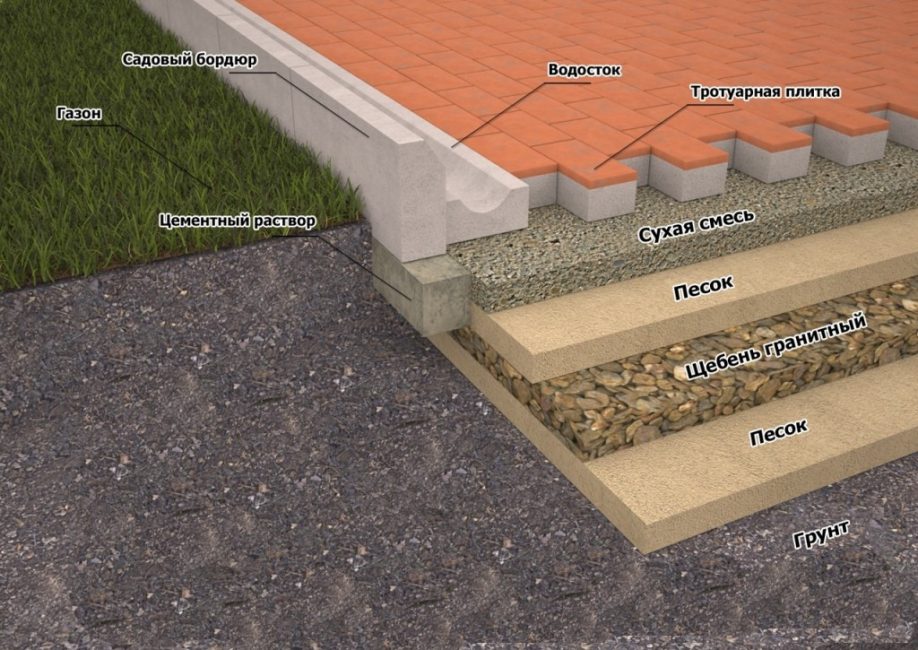

مخطط زرع

هذه الوسادة تحمي البلاط من الآثار الضارة للرطوبة. يتكون من ثلاث طبقات:

- يجب أن يتكون أول 15 سم من الحصى (الحجر المسحوق) من الجزء الأوسط

- ارتفاع الفرز 7-8 سم

- رمل

يجب ضغط كل طبقة جيدًا. إذا تم تخطيط مسار به حدود ، فسيتم وضعها حتى على مستوى طبقة الحصى. إنها تتطلب خندقًا منفصلًا وأعمق.

قبل البدء في العمل ، نقترح أن تدرس بعناية التعليمات خطوة بخطوة لوضع ألواح الرصف الجافة:

- في موقع المسار ، من الضروري إزالة كل الاحمق وإزالة جذور النباتات. يجب تسوية القاعدة بعناية.

- قبل البدء في التمديد ، يتم تمييز موقع المسار أو الرصيف بخيط وأوتاد صغيرة. يجب وضعها في كثير من الأحيان حتى لا يتدلى الحبل.

- للحماية من تسرب الرطوبة ، يتم وضع فيلم أو تكسية أرضية في قاع الحفرة المعدة.

- بعد ردم آخر طبقة رملية ، يتم سكبها بالماء ، ويتم صدمها وتسويتها بمدخنة بحيث يتشكل منحدر طفيف من 1-2 درجة لتدفق المياه.

- يتم التمديد وفقًا للمخطط المحدد مع وجود فجوة دنيا. لتقليل ذلك ، يتم النقر على كل بلاطة على الجانب بمطرقة (مطرقة مطاطية).

- بدون فجوات - وصلات التمدد - لا يجب أن تقوم بعمل مسار. خلاف ذلك ، في عملية توسيع المواد ، سوف تتضرر.

- من الأنسب قطعها بمطحنة بقرص ماسي. لمنع المواد من الغبار ، ليس من الضروري قطع البلاط حتى النهاية - يتم عمل خط صغير ، ثم يتم تقطيعه ببساطة.

- لمنع المياه من الركود على المسارات ، لا يستحق رفع الرصيف عالياً. يجب أن يتدفق مع المسار أو ينخفض قليلاً بمقدار 1-2 سم.

- بعد الانتهاء من التمديد ، يتم تغطية اللحامات بالرمل (على طريق رمادي ، يمكنك ملؤها بالاسمنت). لضغط الرمال ، يتم تسليطها بالماء وتركها حتى تجف. إذا تم العثور على فراغات ، يتم تكرار الإجراء.

- للحشو ، يمكنك أيضًا استخدام خليط الأسمنت والرمل. يغطى جافًا ، ثم ينسكب بالماء ويفرك في طبقات بفرشاة.

اقرأ أيضا: المنطقة العمياء حول المنزل: المناظر ، الجهاز ، الرسومات التخطيطية ، إرشادات حول كيفية القيام بذلك بنفسك (30 صورة وفيديو) + التعليقات

اقرأ أيضا: المنطقة العمياء حول المنزل: المناظر ، الجهاز ، الرسومات التخطيطية ، إرشادات حول كيفية القيام بذلك بنفسك (30 صورة وفيديو) + التعليقات وضع الرطب على الهاون

استخدم الصلبان البلاستيكية للحصول على طبقات متساوية.

عملية مثل هذا الوضع مشابهة للطريقة الجافة. الاختلاف الوحيد هو عدم وجود الرمل في طبقات الوسادة. أي ، يتم سكب الأحجار المكسرة والغربلة فقط في القاعدة.

لذلك ، وضع خطوة بخطوة لألواح الرصف على الهاون:

- من أجل تحديد النمط ، يتم التجفيف أولاً. من الأنسب القيام بذلك بنفسك.

- يتم تطبيق مونة أسمنتية رملية على كل بلاطة. يجب الضغط قليلاً على السطح.

- من الأفضل وضع المحلول وتسويته بملعقة مشط ، مما يتيح لك تسوية الخليط بشكل أكثر شمولاً.

- عند وضع مسارات صلبة ، يمكن أولاً التخلص منها بكمية صغيرة من الملاط ، ثم وضع البلاط عليها.

- للحصول على أدنى فجوة ، يتم الضغط على كل منها برفق من الجانب بمطرقة مطاطية.

- يتم وضع البلاط المقطوع أخيرًا.

- عند تثبيت الحواجز ، من الضروري طلاء كل منها بمحلول ، وعدم سكبه على الفور في الخندق. يمكنك استبدال الحدود ببلاط أكبر.

- يتم الحشو بنفس الحل. يمكن القيام بذلك باستخدام ملعقة مطاطية أو مسدس خاص. وقت تجفيف اللحامات حوالي ساعة. بعد ذلك ، تتم إزالة الفائض بفرشاة صلبة.

- إذا لم يتم التخطيط لوضع الحواجز ، فيمكن استبدالها بقوالب معدنية. قبل وضع ألواح الرصف ، قم بتثبيت هذه القوالب على طول حواف المسار.

- من أجل تصريف مياه الأمطار بحرية ، توضع صفائح معدنية متدفقة مع الرصيف أو تحته بقليل.

أهم الأخطاء التي ارتكبت في صناعة البلاط

من الضروري اختيار أسمنت عالي الجودة ، لا يقل عن 500 متر

إذا كنت قد بدأت في إنتاج ألواح الرصف لأول مرة ، فيمكنك توقع العديد من المفاجآت غير السارة.

نسرد بإيجاز الأخطاء الرئيسية الناتجة عن المنتجات ذات الجودة الرديئة:

- سوء اختيار الاسمنت: من الضروري استخدام درجات مادية لا تقل عن M500 قادرة على تحمل الأحمال الكبيرة ؛ إنه لا يخاف من تأثير البيئات العدوانية

- الرمل غير المنخل: إن وجود شوائب أجنبية صغيرة أو كتل من الطين يقلل بشكل كبير من قوة المنتجات

- الرطوبة الزائدة أو نقص: في كلتا الحالتين ، سوف يتحول البلاط إلى نوعية رديئة ؛ في محلول جاف جدًا ، قد تبقى بقايا الأسمنت الجاف ، والتي ستسقط في المستقبل ؛ إذا كان هناك ماء زائد في المحلول ، فستصبح المنتجات هشة بشكل غير ضروري

- لا الملدنات ذاتية الضغط في المحلول ، زيادة مقاومة الصقيع وقوة المنتجات ؛ ظاهريًا ، مثل هذا العيب غير مرئي ، لكن مثل هذا البلاط سيستمر أقل من ذلك بكثير

- تزييت القوالب بزيت الآلة المستخدم: عيب في شكل بقع ضبابية داكنة يؤثر فقط على مظهر المنتجات ؛ لا تدهن عليها ولا تغسلها. يؤدي استخدام زيت المحرك الجديد إلى تكوين فراغات - قذائف ؛ من أجل تجنب مثل هذه العيوب ، استخدم الزيت النباتي أو محاليل الصابون أو المركبات الخاصة مثل "Emulsol" للتشحيم

- التوفير في التركيبات في صناعة الحدود: تكون فرصة جمعهم من الحطام عالية جدًا في هذه الحالة

- الوقت المحسوب بشكل غير صحيح وقوة الاهتزاز: مع فائضه ، سينتقل المحلول بعيدًا عن جدران القالب ؛ مع نقص - مضغوط قليلا

- قلة وقت التجفيف أو نظام درجة الحرارة المختار بشكل غير صحيح: على الرغم من أن التجفيف لا يستمر أكثر من يوم واحد ، يُحظر تكديس المنتجات النهائية في كومة من أكثر من 3 قطع لأول 3-4 أيام ، وإلا فسوف تنفجر ؛ يجب أن يكتسب البلاط قوة ؛ في الحرارة الشديدة ، قم بتغطيته بقطعة قماش مبللة ، وإلا فقد يتشقق البلاط بسبب التجفيف غير المتكافئ

- وضع قبل الموعد المحدد: يجب أن تكتسب المنتجات قوة في غضون 28-30 يومًا بعد التصنيع ؛ عندها فقط يمكن وضعها على الأرض

يوضح هذا الفيديو وضع بلاطات الرصف على مراحل. يقدم مؤلفوها أيضًا بعض التوصيات المفيدة للعمل معها:

بلاطات الرصف

صنع ووضع بلاطات الرصف بيديك: تعليمات خطوة بخطوة للخليط الجاف والرطب. صنع قالب طاولة اهتزاز (صور وفيديو) + مراجعات